新光電気は「お客様に満足いただける品質(Q)・コスト(C)・納期(D)」に加え、安全性(S)も熟慮したものづくりに取り組んでいます。

近年ではIoTによる製造工程の改善や自動化、検査工程内のAI活用等、生産性向上への取り組みを強化し、さらなるものづくり技術の発展を進めています。

また、社内において生産技術者教育を実施しており、ものづくり人材の育成にも力を入れています。

製造プロセスにおける大量の製造データを、各装置から自動収集・蓄積しています。蓄積されたデータより、管理線によるアラームと傾向を見える化し、異常の早期発見や品質向上など、さまざまな改善活動に取り組んでいます。

各製造設備の保全データを収集し、定期的にデータ分析を実施しています。計画的な予防保全から、予知・予兆保全へ転換し、設備停止による損失削減と生産力のアップを実現します。

クリーンルーム用発塵対策を施し、工程のルート変更に柔軟に対応した無人搬送用ロボットで省人化・自動化を進めています。また、多関節ロボットを採用し、重量物のハンドリング工程の省スペース化・作業者の負荷軽減を図っています。

自動外観検査設備にAIを搭載し、検査精度の向上を図っており、品質の安定化に加え、省人化も実現しています。

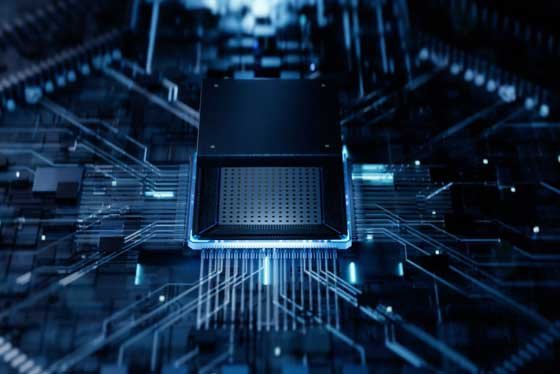

ものづくりの基礎、IE (Industrial Engineering) 手法、原価の基礎、5S(整理・整頓・清掃・清潔・しつけ)等の生産技術者向け教育を定期的に実施し、ものづくり人材の育成に注力しています。

製造工程の出来高をシミュレーターにより予測することで、物流の最適化を進めており、人・モノ・スペースの有効活用を実現しています。

製造工程で利用している帳票類のデジタル化を進めており、データを活用した工程管理の実現に加え、ペーパーレス化も進めています。

設備技術部門・情報システム部門・技術支援部門が独立しており、専門的な知識と技術で多岐にわたる事業のものづくりをサポートしています。

| 設備技術部門 | 情報システム部門 | 技術支援部門 |

|---|---|---|

|

|

|

|

- 製造設備および自動化ラインの企画、設計、製造 |

- 製造設備・装置のデータ連携システム設計、開発 |

- シミュレーション、評価解析、分析技術の支援 - ものづくりの基礎教育 - 現場改善支援 |